6.7 广义速度V与管理理论

6.7.1 世界三大生产理论之间的关系

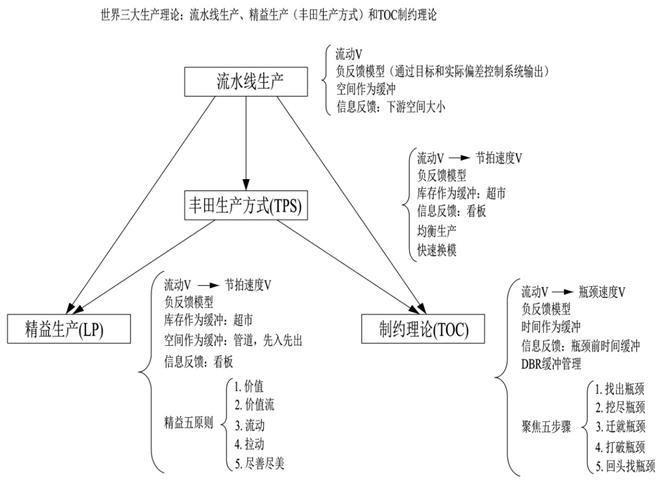

内容提要:在广义动量定理Fαt=nmV中,增加广义速度V,可以增加成果nmV。有三大生产理论可以增加广义速度V,分别为福特的流水线生产,精益生产(包括大野耐一的丰田生产方式)和高德拉特的TOC制约理论。加快产出速度V是工厂的主要目标,高德拉特说:”加快流动(或缩短生产所需时间)是工厂的主要目标。”大野耐一说:”我们所做的,其实就是注意从接到顾客订单到向顾客收帐这期间的作业时间,由此剔除不能创造价值的浪费,以缩短作业时间。”三种生产理论是广义动量定理与系统思考的结合,广义动量定理用来产生成果nmV,系统思考用来指导何时产生,产生多少,产生什么样的成果才能使系统的产出最大化。在三大生产理论中,以广义动量定理所阐述的工业工程来增加成果,以系统思考的负反馈来指导生产。

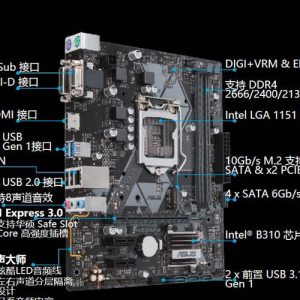

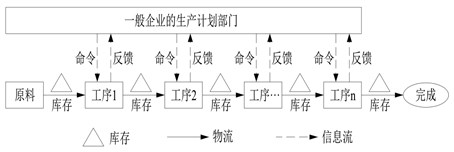

以前一般企业的各种工序是按照功能而不是按照产品线进行划分的,每种功能区域都集中在一起,比如切割机群、焊接机群、喷涂机群等等。生产计划部门向工序下达目标命令,工序按照目标命令完成,然后反馈给生产计划部门,这样就形成了负反馈的闭环控制。因为每道工序和生产计划部门各自形成了自己的闭环控制系统,那么工序之间就几乎没什么联系。即使下道工序出现故障,上道工序还是继续生产,从而导致在制品不断增加。另外由于按照功能布置的各个工序,工序之间搬运时间较长,从而导致生产周期较长。每道工序只对自己的绩效负责,就会导致局部效率,每道工序都不断增加自己的产出,导致库存量巨大(如图6-58所示)。

图6-58 一般企业的生产闭环控制系统

福特的流水线生产改进了一般企业的生产系统。

第一,工序之间不是按照功能划分,而是按照产品线进行划分,这样上道工序和下道工序之间的搬运距离减少,有利于缩短产品的生产周期。

第二,流水线生产在两道工序之间只留了一个较小的空间,当这个空间被上道工序填满后,上道工序就必须停止生产,因为没有地方存放新的在制品,这样就有效减少了库存数量,在制品数量的减少有利于缩短生产周期,产品成本也大幅降低。

第三,福特的流水线生产减少了各工序和生产计划部门之间的闭环控制,而只是给第一道工序下达命令,然后检测最后一道工序的产出量,将所有工序看成一个整体,给这个整体一个命令,然后检测其输出。由于福特时期供不应求,库存是被看成资产的,所以福特并不限制成品库存的数量。

第四,在各道工序之间,采取的是推式生产的方式,即上道工序生产完就把在制品推给下道工序,并不关心下道工序是否需要。因为当时流水线采用的是单一化的产品,所以上道工序生产的产品就是下道工序需要的产品,只是可能需求的时间不同步(如图6-59所示)。

图6-59 流水线的闭环控制系统

丰田的大野耐一在借鉴福特的流水线生产时,发现福特的流水线适用于单品种,需求量大的产品,并且生产周期短,成本低。大野耐一想要流水线生产周期短和低成本的优点,但是日本市场却不满足单品种和大批量生产的要求,并且日本本身国土面积较小,也不适用于福特的空间缓冲的方法。

大野耐一面临了几个福特流水线不曾面对的问题。

第一,因为日本的汽车需求是多品种,少量化,那就不值得建立一条专生产一种汽车的流水线。

第二,日本国土相对狭小,也不适合福特采用的空间缓冲的方法。

面对第一个问题,大野耐一采用了一种设备可以完成多种产品生产,一个工人可以胜任多种工作的方法来应对多样化,也就是多功能设备和多功能员工,后期便有了快速换模技术和多能工。

面对第二个问题,大野耐一吸收了超市的思想:只补货被被消费者买走的商品,这样货架上的商品不会过量。大野耐一采取了拉式生产来代替推式生产的方式,将生产命令从下达到第一道工序变成了下达给最后一道工序。大野耐一采取了库存缓冲来替代空间缓冲,为每一道工序的每种在制品规定了库存数量,只有在下道工序取走时,才生产取走的数量,这样有效的减少了在制品数量,也减少了在制品所占的空间问题。因为每道工序可以生产多种产品,如何才能知道这道工序应该生产哪种产品,生产多少呢?大野耐一引入了看板系统,用来反馈下道工序取走的数量,从而给上道工序下达了一个生产目标,当上道工序完成了这个生产目标,它自己就完成了闭环控制。

另外,大野耐一处于一个供过于求的时代,过量生产的产品很可能不能被卖出去而变成负债,所以大野耐一发展了这个思想,将库存看成负债,严格限制在制品和成品库存的数量。

为了降低成本,丰田生产方式引入的浪费的概念,不能产生价值的工作都是浪费。而如果设备的能力和员工的能力没有被充分利用,那也是浪费,所以丰田生产方式采用均衡化生产的方法充分利用了这些资源。这就出现了一种情况,如果设备和员工的能力都被充分利用了,那么一旦需求增加,企业就很难应对这种需求波动,因为设备和员工的能力都已经被充分利用了。

于是,大野耐一发明了一个适用于多样化,小批量,需求稳定的生产系统(如图6-60所示)。

图6-60 丰田生产方式的闭环控制系统

高德拉特的TOC制约理论是在总结流水线生产和丰田生产方式的精髓而发展出来的理论。既然丰田生产方式都已经那么成功了,为什么还要发展另外一个生产理论呢?丰田生产方式本身有两个重大的弱点,一是丰田生产方式不适应需求波动的产品,因为它的生产系统是多个负反馈环互相连接的结果,如果每次更改每个反馈环的目标,改动量较大。二是丰田生产方式较复杂,导入时间长,成功率低,见效慢。

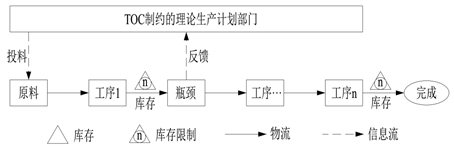

高德拉特发现生产系统中,系统的产出速度是由系统中速度最慢的环节决定的,即瓶颈速度决定了系统的产出速度,非瓶颈速度对于系统的产出速度没有影响。所以只要让瓶颈最大化生产即可,即要保证瓶颈一直有料可以加工而不挨饿。为了避免非瓶颈工序的过量生产而产生过多库存,只要控制投料环节即可,如果不投料就不可能过量生产。投放原料10个单位只能生产10单位的产品,不会产生过多生产的问题。TOC制约理论的生产计划部门只对投料进行控制,然后对于瓶颈进行检测,这样就完成了单个负反馈闭环控制系统。相比丰田生产方式,TOC制约理论的逻辑简单,反馈环数量少,也不需要看板反馈系统。因为它只需要调整投料和控制瓶颈的缓冲就可以完成闭环控制,它的调整更容易,更合适需求波动的生产环境。在瓶颈前的生产方式类似于拉式生产,而瓶颈后的方式类似于推式生产。另外TOC制约理论采用时间缓冲来代替丰田生产方式的库存缓冲,在逻辑上更容易理解(如图6-61所示)。

图6-61 TOC制约理论的闭环控制系统

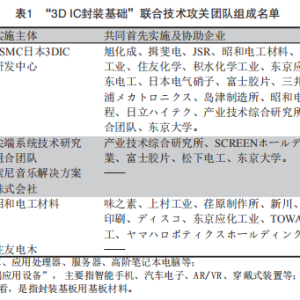

在世界三大生产理论中,最先出现的是福特的流水线生产,它通过增加工序之间的流动速度来增加系统的产出,通过空间作为缓冲来防止过量生产。丰田的大野耐一受到福特流水线生产的启发,创立了丰田生产方式,他使用库存作为缓冲来解决多样化产品的需求,通过看板来实现需求信息向上游反馈,从而指导上游工序的生产。詹姆斯 P. 沃麦克团队通过研究丰田生产方式和流水线生产,创立了精益生产,它是这两种理论融合的产物。它在不同的环节使用空间或者库存作为缓冲,并且将二者的理论进行了简化,得到了著名的精益生产五原则。以色列物理学家艾利·高德拉特深入研究了流水线生产和丰田生产方式,以时间缓冲代替空间和库存缓冲,创立了TOC制约理论,并且给出了聚集五步骤,时间缓冲的概念在逻辑上相对好理解一些。三种缓冲可以互相转化,比如A在制品的生产速度是每分钟1个,那么10个库存缓冲可以转化为10分钟的时间缓冲,也可以做一个容纳10个A在制品的容器,即可以转化为空间缓冲。这三大生产理论的模型都是负反馈模型,通过目标缓冲和实际缓冲的偏差来指导生产什么,生产多少以及何时生产(如图6-62所示)。

图6-62 世界三大生产理论之间的关系

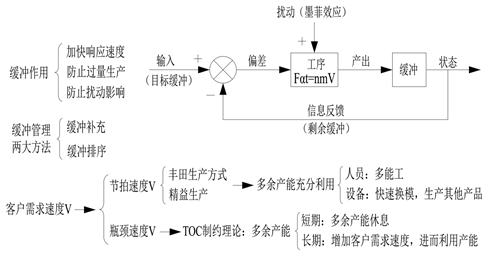

缓冲就是提前生产一些在制品,这样下道工序需要这些在制品时,可以直接从上道工序取走,减少等待时间,加快产品的交付速度。缓冲除了可以加快响应速度,还能防止过量生产以及防止扰动(墨菲效应)影响生产的稳定性。缓冲越大,此道工序发生问题时,只要在剩余缓冲时间内修复好,那么就不影响整个系统的产出,缓冲越大,系统抗扰动能力越大。但是缓冲即库存,是负债,缓冲越多,负债越多,所以需要一个合适的缓冲,既能有效抵抗扰动,又能降低负债。当缓冲设置成一个目标时,实际生产量等于目标缓冲,就停止生产,这样就能防止过量生产,从而避免局部效率。缓冲管理有两大方法,分别为缓冲补充和缓冲排序。系统的有效产出由瓶颈工序决定,局部效率不能增加系统的产出,相反增加了负债,过多的在制品会使生产产生混乱(如图6-63所示)。

图6-63 缓冲的作用

生产的速度如何确定呢?在福特的流水线建立时期,客户的需求速度大于流水线的产出速度,供给小于需求,所以流水线以最大速度进行产出。到了后期,客户的需求速度有时小于供给速度,那么如何确定工厂的供给速度呢?在丰田生产方式和精益生产中,客户的需求速度决定工序的节拍速度V,工序按照节拍进行生产。为了尽可能减少浪费,多余的产能也被利用。多余的人力产能,培训这些人成为多能工,这样就能将剩余的时间做其他工作。对于设备,增加其快速换模的功能,这样就能将剩余的产能用于生产其他产品。在TOC制约理论中,客户的需求速度V决定了系统的产出速度,瓶颈工序按照客户需求速度进行生产。如果瓶颈速度小于客户需求速度,那么就通过聚焦五步骤来增加瓶颈速度。非瓶颈工序多余的产能,短期来说,多余的人力的设备在完成瓶颈需要的工作后休息,长期来说,TOC通过增加客户的需求来利用这多余的产能。