TOC制约法,即theory of constraints ,TOC,又称指约束管理/约束理论。美国生产及库存管理协会(APICS)又称它为约束管理(Constraint Management)。

简单的讲,约束理论是关于企业应作哪些变化以及如何最好地实现这些变化的理论。具体一些,约束理论是这样一套管理原则──帮助企业找出目标实现过程中存在的障碍,并实施必要的改变来消除这些障碍。约束理论认为,对于任何一个系统来说,如果它的投入/产出过程可以按环节或者阶段进行划分,而且一个环节的产出依赖于前面一个或多个环节的产出的话,那么,这个系统最终的产出将受到系统内生产率最低的环节的限制。换言之,任何一个链条的牢固程度取决与它最薄弱的环节。在论及生产制造企业时,约束理论认为企业的目标就是取得更多的利润。为实现这一目标,可以有三条途径:增加产销率,减少库存,减少运营费用。这三条途径中,正如约束理论奠基者Dr. Goldratt所说,减少库存和减少运营费用会碰到最低减少到0的限制,而对于通过提高产销率来取得更多利润的可能性,则是无穷无尽的。此外,约束理论还发展出一系列工具,来帮助企业重新审视自己的各种行为和措施,看它们对于企业目标的实现产生了怎样的有利或不利的影响。

TOC制约理论是总结流水线生产和丰田生产方式而创立的生产理论,它通过时间缓冲代替流水线的空间缓冲和丰田生产方式的库存缓冲,来达到保证系统产出速度的目标。TOC制约理论指出了瓶颈的产出速度决定系统的产出速度,通过聚焦五步骤来改善瓶颈的产出速度,从而增加了系统的产出速度。

TOC提供一套基于系统方式的整体流程与规则,去挖掘复杂系统固有的简单性,通过聚焦于少数“实体的”和“逻辑的”“杠杆点”,使系统各部分同步运行,从而达成系统整体绩效持续改善的理论。

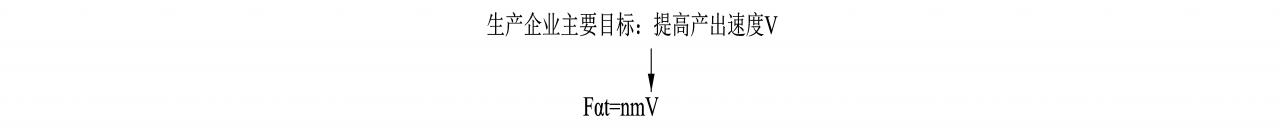

从广义动量定理Fαt=MV的角度说,作用点的选择不同产生的效果不同,作用点越关键,产生的成果越大。从系统的角度说,系统的产出取决于系统的限制因素,也就是瓶颈,所以瓶颈是系统的关键作用点。将力量作用于关键作用点,可以产生最大的成果MV。

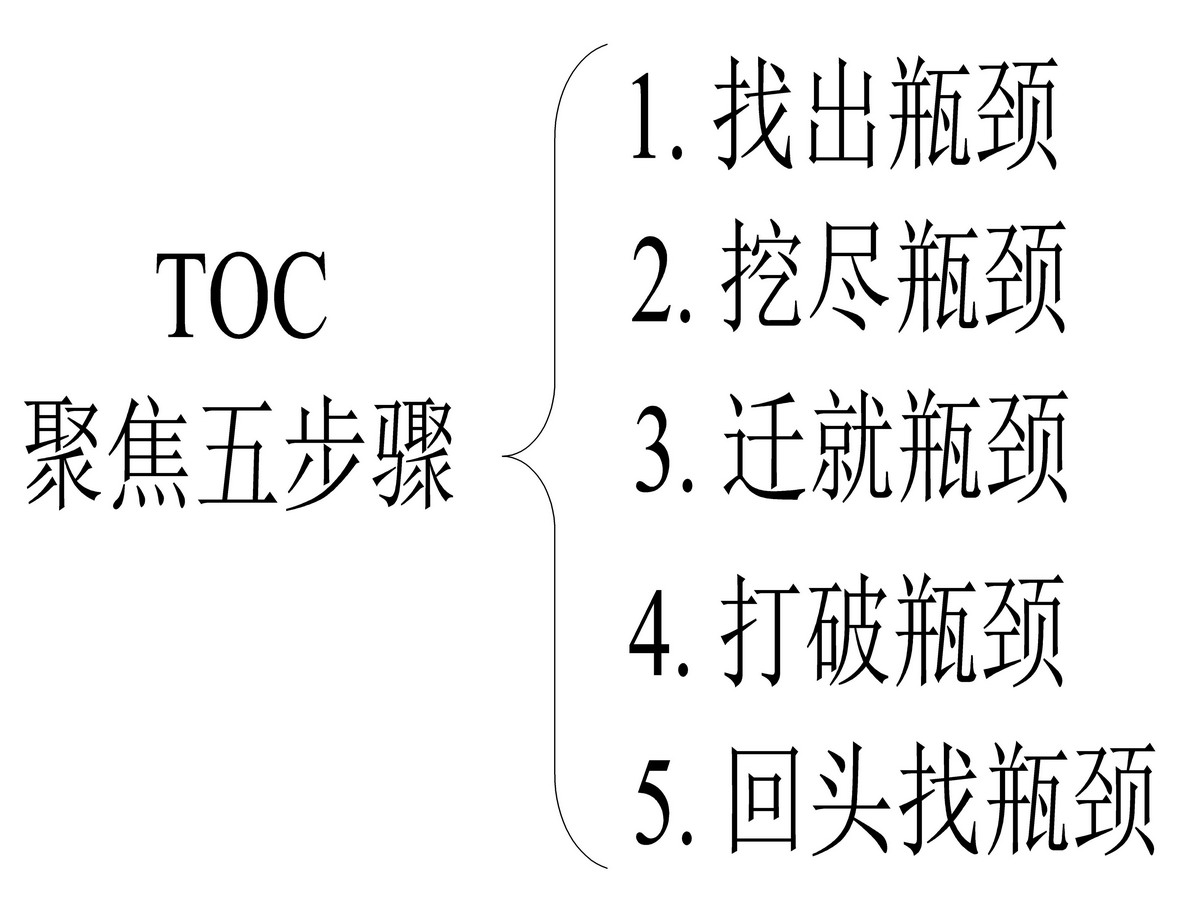

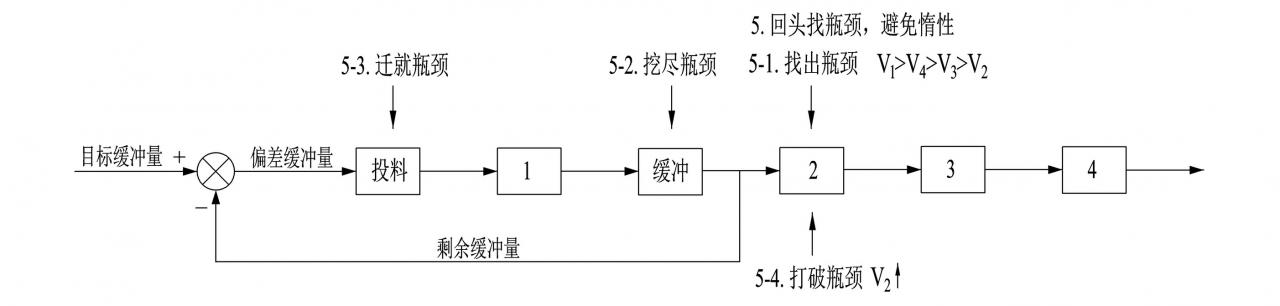

TOC制约理论有聚焦五步骤,用来聚焦瓶颈,提升系统产出能力(如图6-83所示)。

TOC的聚焦五步骤:

第一步:找出瓶颈;

第二步:挖尽瓶颈;

第三步:迁就瓶颈;

第四步:打破瓶颈;

第五步:回头找瓶颈,避免惰性。

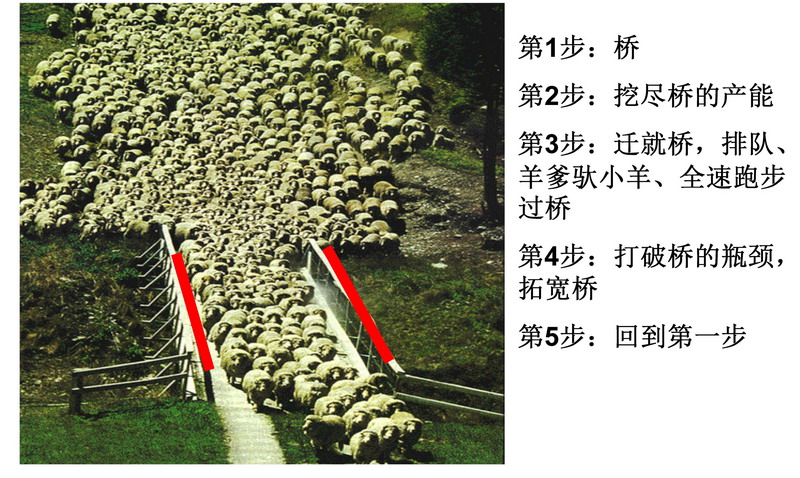

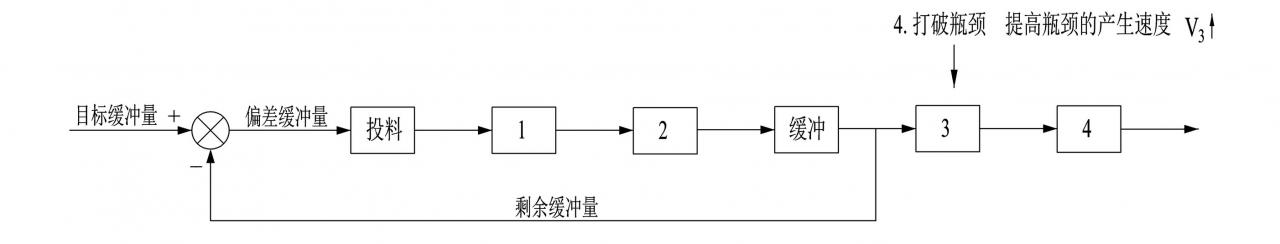

TOC制约理论可以通过直接表达法来理解(如图6-84所示)。

如何通过广义动量定理和系统思考来分析TOC的聚焦五步骤呢?广义动量定理用来分析如何产生和增加成果,系统思考用来分析各种因素的交互影响。这两种方法改如何使用呢(如图6-85所示)?

生产型企业的主要目标是提高产出速度V,也就是广义动量定理Fαt=nmV中的V,就能提高成果nmV。由于生产型企业的产品是标准化的产品,产品的质量m是保持既定不变的,而数量n只能通过增加时间t或力量F来增加,这样会增加成本,而要想在不提高成本的前提下增加成果nmV,只能增加产出速度V(如图6-86所示)。

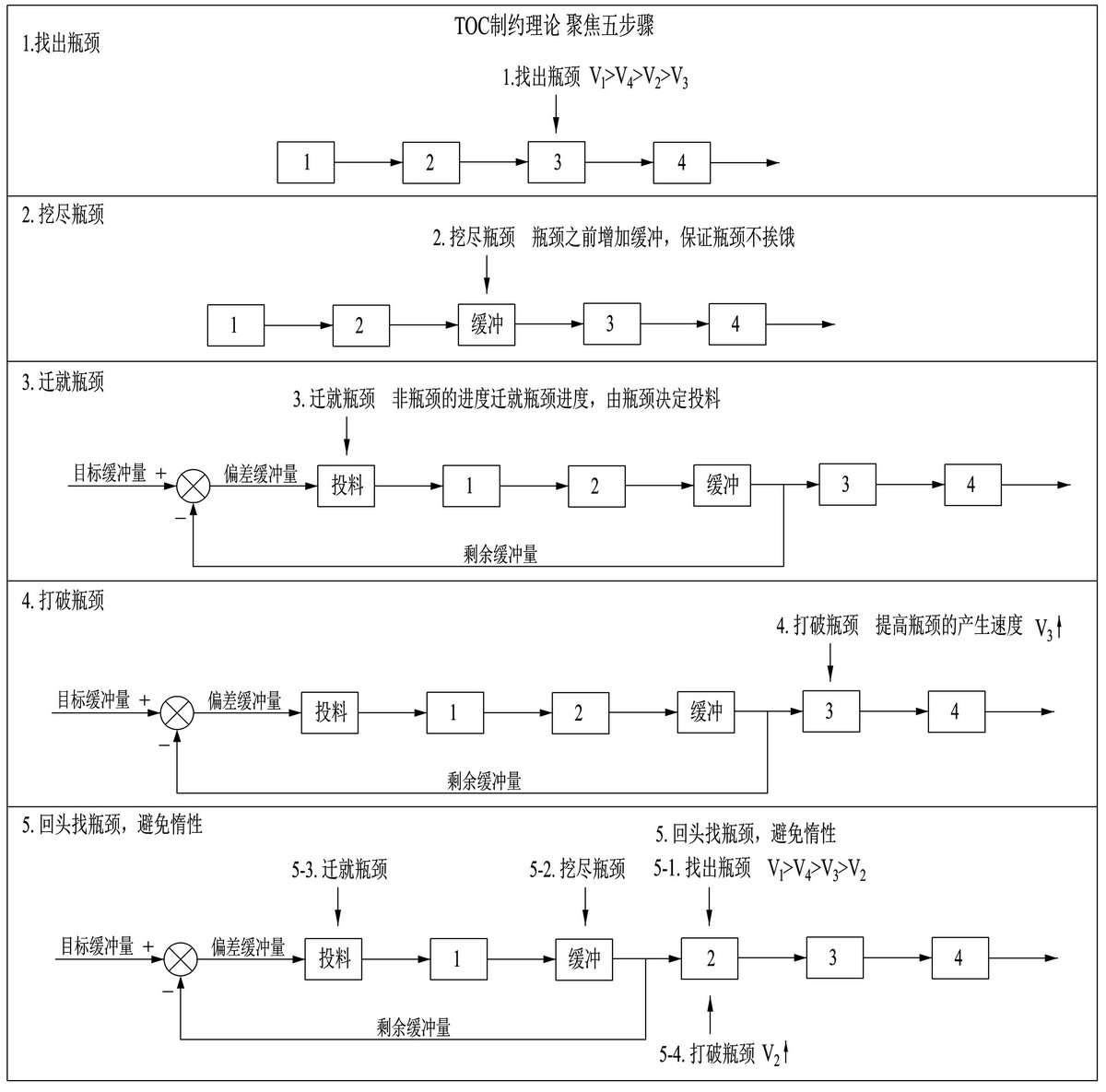

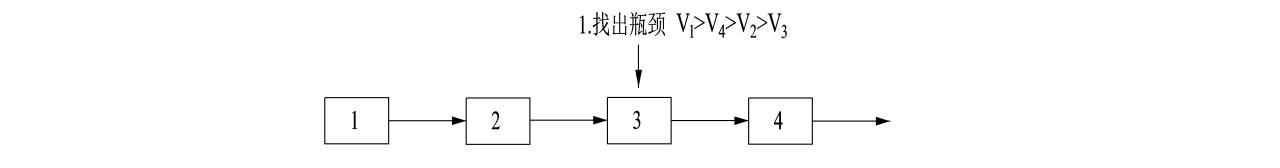

第一步:找出瓶颈

瓶颈是生产速度最慢的工序,找到速度最慢的流程也就找到了瓶颈。也可以通过现象发现瓶颈最慢的工序,如待加工在制品最多的流程,被催货最多的工序,加班最严重的工序。下列流程中,工序1的速度大于工序4的速度,工序4的速度大于工序2的速度,工序2的速度大于工序3的速度,所以工序3就是这个系统的瓶颈(如图6-87所示)。

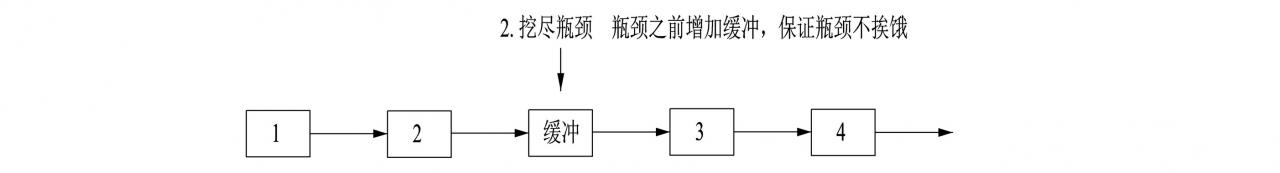

第二步:挖尽瓶颈

瓶颈的产出速度决定了系统的产出速度,所以要尽可能的保证瓶颈工序的产能,为了防止瓶颈工序挨饿,没有材料可以加工而降低瓶颈的产出速度,在瓶颈之前增加时间缓冲,时间缓冲就是瓶颈待加工的原料需要的时间。如瓶颈的生产的速度时5个/小时,那么4小时的时间缓冲就是瓶颈前有20个待加工的原料。要充分利用瓶颈的时间,减少瓶颈时间的损失,因为瓶颈损失1小时就等于整个系统损失1小时。如减少瓶颈换模的次数和时间,增加批量的大小;瓶颈前设立质检,确保100%的良品入线;在瓶颈生产完的产品流到后边的工序,要保证这些产品的良品率,以防止浪费瓶颈时间的要求,提高系统的有效产出(如图6-88所示)。

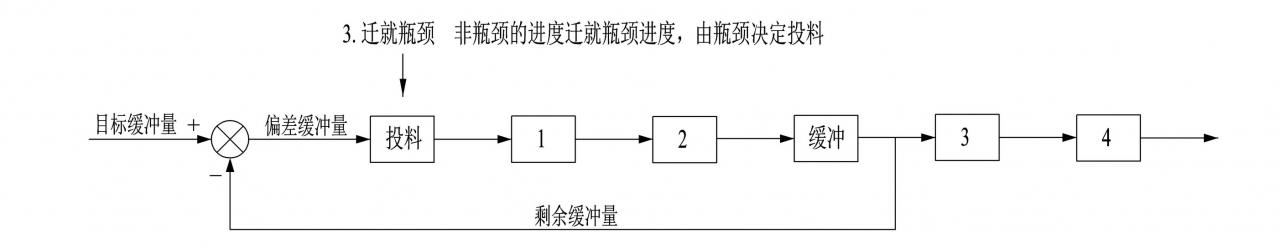

第三步:迁就瓶颈

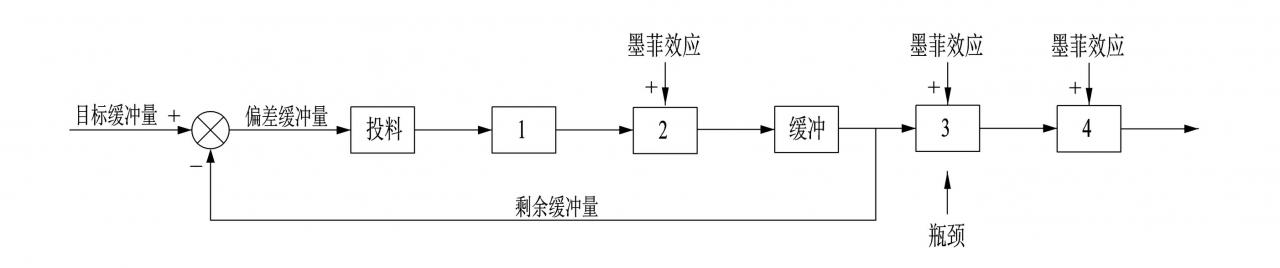

非瓶颈工序要迁就瓶颈工序,非瓶颈工序的生产排程由瓶颈的速度决定。通过检测瓶颈前剩余缓冲量的大小,将其反馈与目标缓冲量进行比较,通过偏差量来控制投料的速度,从而保证实际缓冲量和目标缓冲量相等。瓶颈的产出速度是5个每小时,如果目标缓冲量设置为4小时,那么投标的平均速度应该和瓶颈的生产速度相等,保证瓶颈前的实际缓冲始终是4个小时(如图6-89所示)。

第四步:打破瓶颈

由于瓶颈的产出速度决定了系统的产出速度,那么提高瓶颈的产出速度就会提高系统的产出速度。系统的产出速度由新的瓶颈速度决定。比如增加工作人员或者设备提高瓶颈的产出速度;寻求新的工艺,减少零件所需加工时间;甚至可以采取不同的方法,跳过瓶颈(如图6-90所示)。

第五步:回头找瓶颈,避免惰性

回头找瓶颈,避免惰性是第一步开始重新优化整个生产流程,不断的增加系统的产出速度,从而增加系统的有效产出。这一点和精益生产的“尽善尽美”相同。当工序3的这个瓶颈被打破后,工序3的产出速度增加,工序3的速度大于工序2的速度,此时工序2变成了系统的瓶颈,系统的产出速度从原工序3的速度上升到现在工序2的速度,整个系统的产出速度增加。然后就是循环不断的执行步骤1到步骤5,不断的提高整个系统的产出速度(如图6-91所示)。

如果墨菲效应发生在瓶颈前工序,瓶颈工序和瓶颈后工序会对系统产生什么影响呢?

当墨菲效应发生在瓶颈前的工序,此道工序不能正常生产,只要此道工序工序的停止的时间小于缓冲时间,那么系统产出不受影响。因为系统的产出速度由瓶颈的速度决定,只要瓶颈前工序停止的时间小于缓冲时间,瓶颈工序一直没有停止生产,所以系统的产出速度没有受到影响。即使非瓶颈到瓶颈工序需要一段时间,一般也不需要考虑从非瓶颈到瓶颈这段时间,因为在非瓶颈停止时,它们之间还有在制品,瓶颈消耗完缓冲和它们之间的在制品,非瓶颈的产出产品已经到达瓶颈前。所以缓冲可以应对瓶颈前的墨菲效应,应对的最大时间是缓冲时间。

当墨菲效应发生在瓶颈工序时,整个系统的产出停止,瓶颈损失的时间就是系统损失的时间。

当墨菲效应发生在瓶颈工序之后的工序,系统的产出停止,但是由于非瓶颈工序的产出速度大于瓶颈速度,此道工序恢复正常时,系统的产出速度会增加到此道工序产出速度,直到此非瓶颈供工序和瓶颈工序之间的在制品被消耗完,系统的产出速度降到瓶颈速度。瓶颈后的工序可以应对更长的时间墨菲效应的发生,这和非瓶颈工序和瓶颈工序速度只差正相关。瓶颈工序后最慢的工序决定了瓶颈后所有工序应对墨菲效应的能力(如图6-92所示)。